智能制造预测性维护系统

通过物联网 (IoT)、云计算、数据分析和机器学习相结合的制造企业预测性维护系统,将连接到设备以及监视设备生成的数据,通过预测将导致发生潜在问题或故障的可能性降低,从而实现生产效率的大大提升。

《中国制造2025》战略任务和重点提到:

加强互联网基础设施建设,故障诊断软件和相关工具、传感和通信系统协议,实现人、设备与产品的实时联通、精确识别、有效交互与智能控制。

建立在预测性维护基础上的设备管理是企业管理体系中重要的组成部分,是提高产品产出、发挥装备优势、降低维修成本的关键所在。随着企业竞争越趋激烈,完善设备管理体系,转变设备维修组织模式,保障设备平稳高效运行,成为公司设备管理工作的重中之重。

传统的制造企业从已知故障频率、历史性能、模拟和统计建模。 预防性维护策略优势在于增加运行效率、减少设备故障次数并可对维护进行计划。 从而实现设备及人员的降本增效。

工业互联网预测性维护可以从以下几个方面进行:

数据分析:通过对设备数据的分析,可以预测出设备的故障情况,并采取预防措施。模型建立:通过对历史数据的分析,可以建立故障预测模型,进行故障预测。

设备监测:通过对设备的实时监测,可以快速发现故障并采取维护措施。

预警机制:通过实时监测和数据分析,可以设置预警机制,提前发现故障。

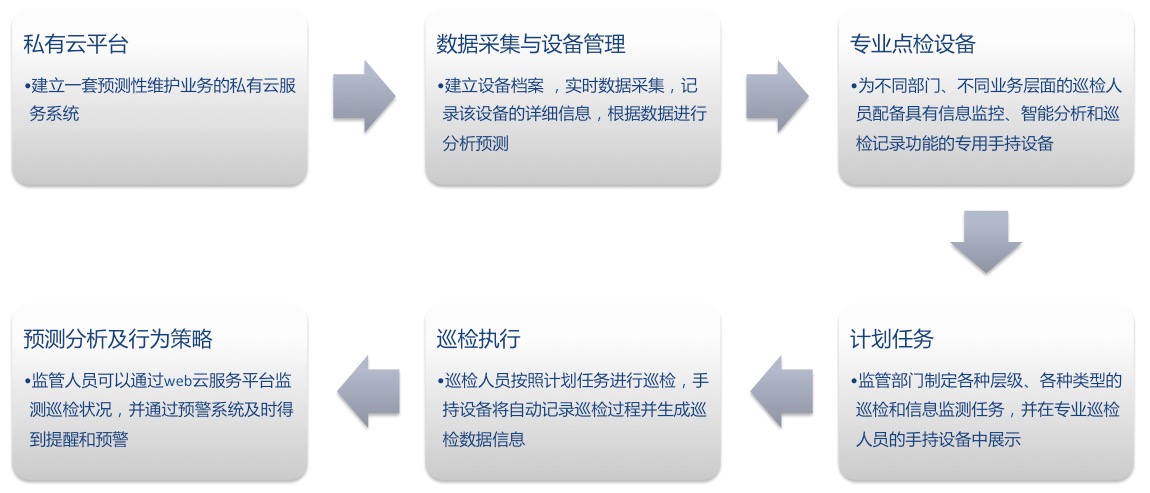

设备数据采集通过工控机、传感器完成。

在云端实现:数据库管理、数据分析、机器学习、设备监测等。

构建预测性维护的电脑端和手机端软件,可以考虑以下步骤:

需求分析:分析用户需求,确定系统功能。系统设计:根据需求,设计系统架构和功能模块。

开发实现:根据系统设计,开发系统代码。

测试验证